如果说夹板是机芯的骨架,齿轮及动杂件是机芯流动的血液,那么车落件就是机芯中的细胞体,为夹板、齿轮及动杂件提供充足的能量,让整个机芯的运转变的流畅和顺利。下面介绍一下整个车落零件的设计加工生产的过程:

精密车落件加工工序

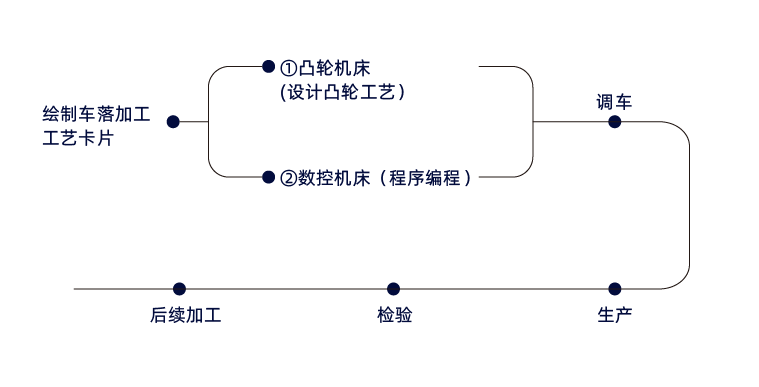

车落零件加工工序第一步需要绘制车落工艺卡片,然后通过车落工艺图进行凸轮加工工艺(凸轮机床)的设计,并将设计好的凸轮加工工艺通过专用的凸轮加工设备加工制造出来,后续调整工通过加工制造出来的凸轮来进行设备的调整;数控机床则需通过机床G代码M指令进行编程,通过编程好的程序进行调车实现复杂零件的生产制造。

凸轮机床 数控机床

调整工在调车前,首先需要进行对加工工艺的掌握和理解,再选用合适的刀具和附件,通过磨刀机对车刀进行磨削,达到车刀的技术要求,然后对生产所需要的夹头、导套及其附件进行选用和领取。

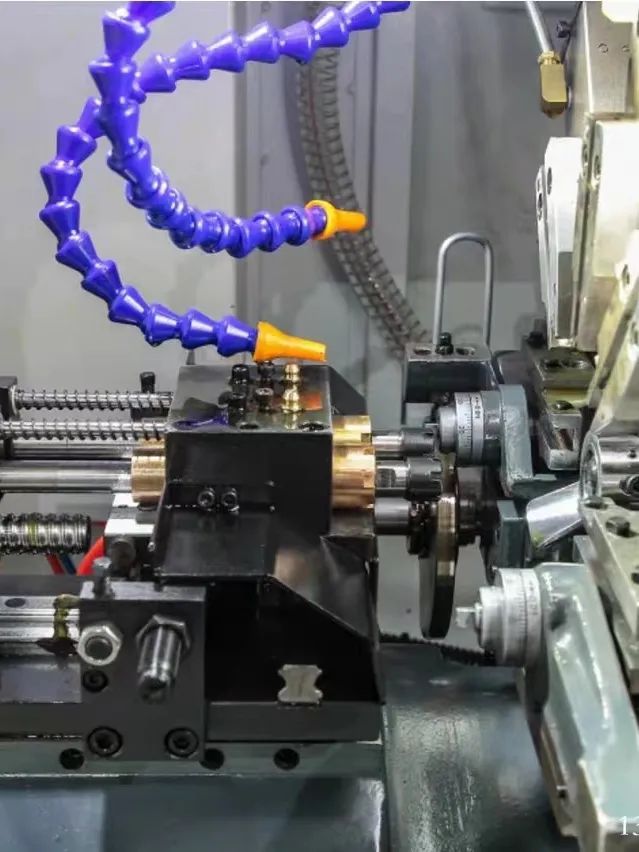

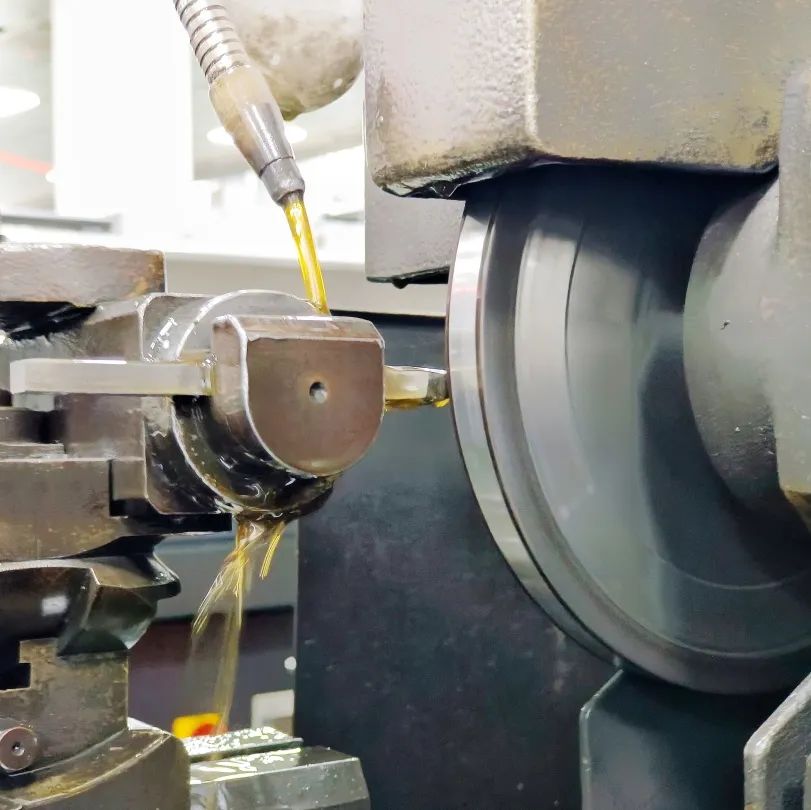

磨刀过程 刀具中心试切过程

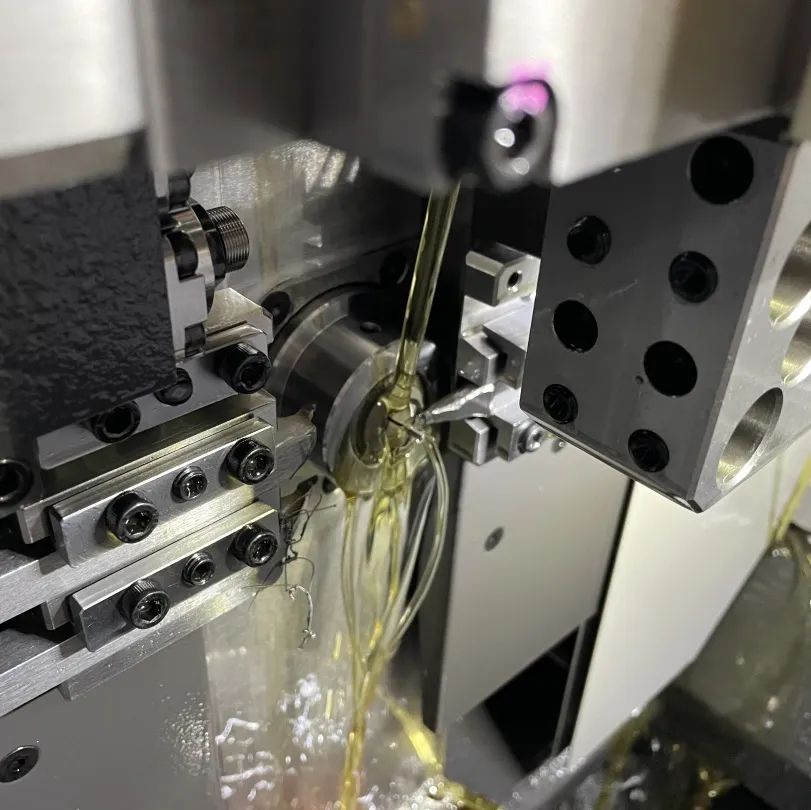

前期准备完成后,就可以通过设计好的零件加工工艺进行调车。机芯零件的加工精度是以μ级来衡量的,1μm相当于1mm的千分之一,而人的头发丝一般在0.04mm~0.05mm之间,可想而知,调整工在调车过程中的复杂程度。调整工在调车过程中需要先进行刀具、夹头、导套以及附件的安装,然后进行刀具中心的校正,接下来进行对设备的调试,最后根据车落工艺图纸的尺寸以及技术要求,对零件进行调整,经过3天到7天的一个周期,机床设备运行稳定、零件尺寸浮动不大后,调整工就可以正式交付给操作工进行零件的批量生产了。

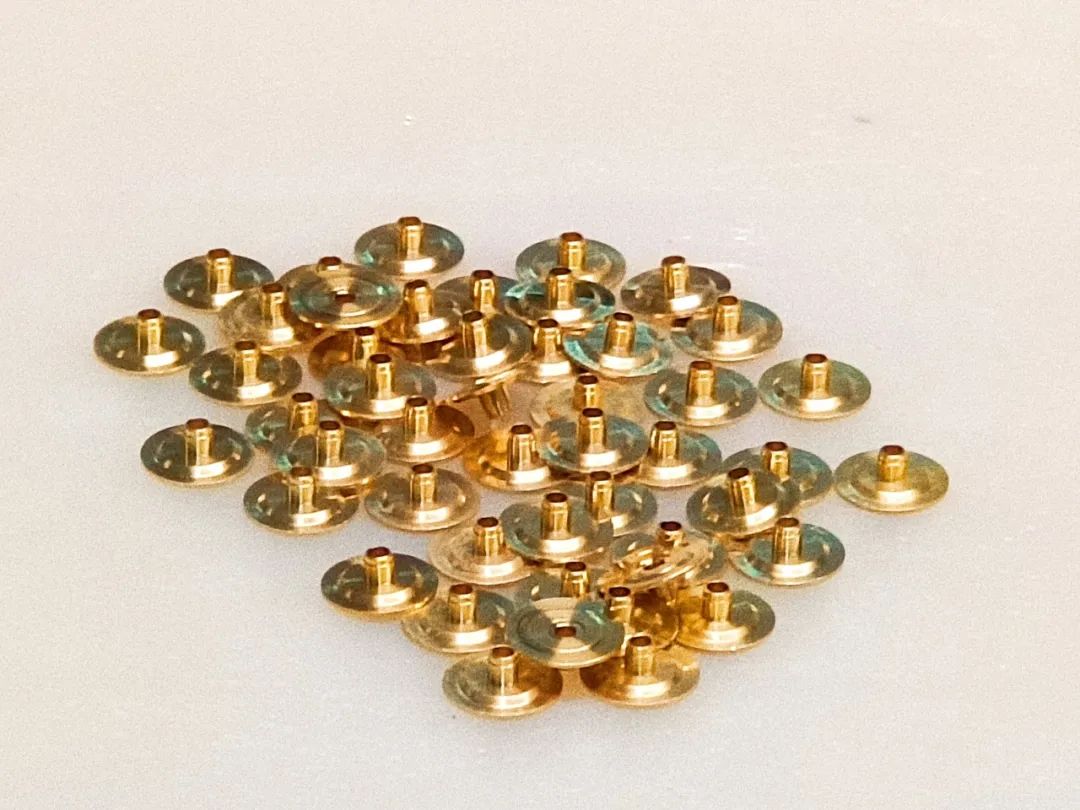

放大数倍后的精密车落件

一线生产加工后的零件经过清洗消磁处理后,送往检验室进行检验,检验员通过检验卡片和测量来判定零件是否合格,再把零件的判定结果及时与操作工进行反馈,以便操作工进行后续的生产调整。

卧式千分表检验精密零件 投影检验零件

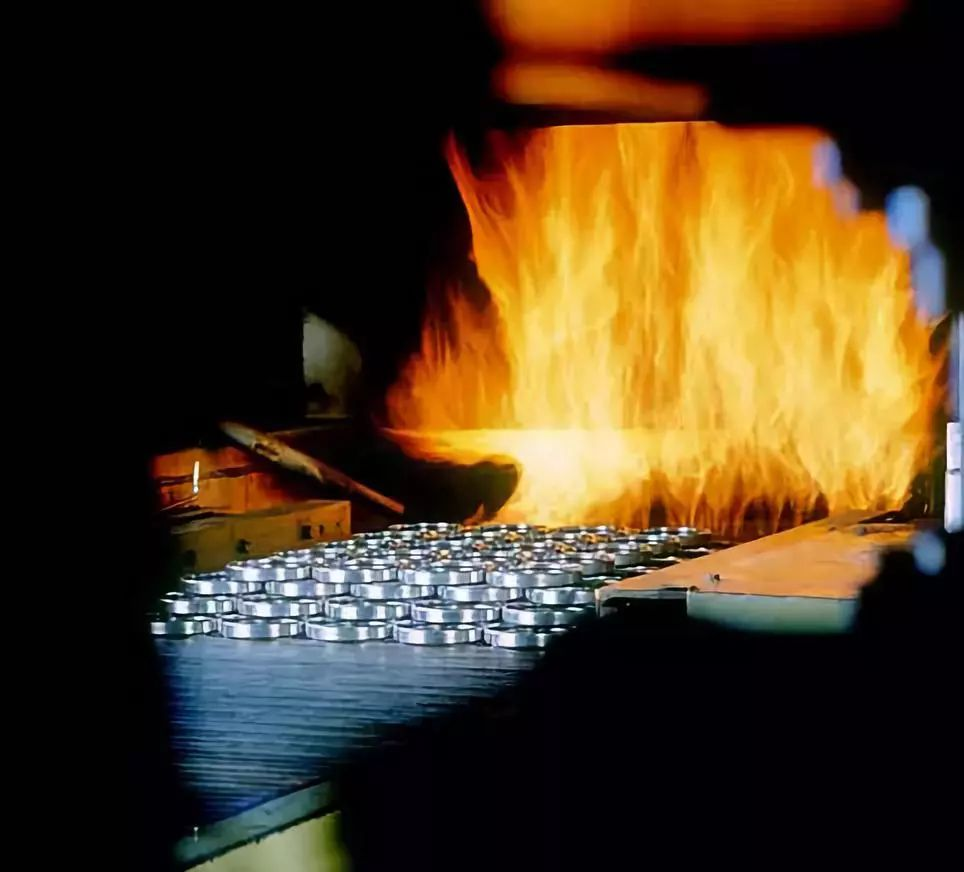

经检验合格的车落件下几道要进行滚齿、轮片压合、热处理以及镀镍等的加工工序。首先车落件流转到传动车间进行滚齿、轮片压合,下道流转至精密热处理工艺,热处理的作用就是为了提高零件的耐腐蚀性,耐久性,耐磨性,硬化材料,使零件更坚固、更坚韧、更耐用和更耐磨,热处理是车落零件提高机械性能和耐磨性能的重要过程,也是制造手表机芯零件中必不可少的一环。

后续工艺--热处理

热处理结束后就会流转到化镀/电镀工序了,车落零件镀镍首先增强了零件配合的耐磨性、装针的耐磨性,其次是提高外表的美观度,使其装配成机芯成品后即耐用又不缺少美感。

后续工艺--镀镍

经过以上这些工序处理后,一般车落零件的工序也就结束了,车落工序结束后就可以流转到后续车间进行二次加工和装配,保证后续机芯成品能正常生产。车落零件的好坏与后道加工工序密切相关,车落零件既能作为毛坯给后道进行二次加工,也能作为成品和其他零部件作配合,车落零件的重要性不言而喻。