在当今的制造业中,精密制造已经成为高质量产品的代名词。而三维扫描技术作为精密制造中的重要一环,正在逐步改变传统制造工艺的面貌。特别是在飞轮壳低压铸造工艺中,三维扫描技术的引入为提升产品质量和生产效率发挥了至关重要的作用。

一、三维扫描技术:飞轮壳低压铸造的得力助手

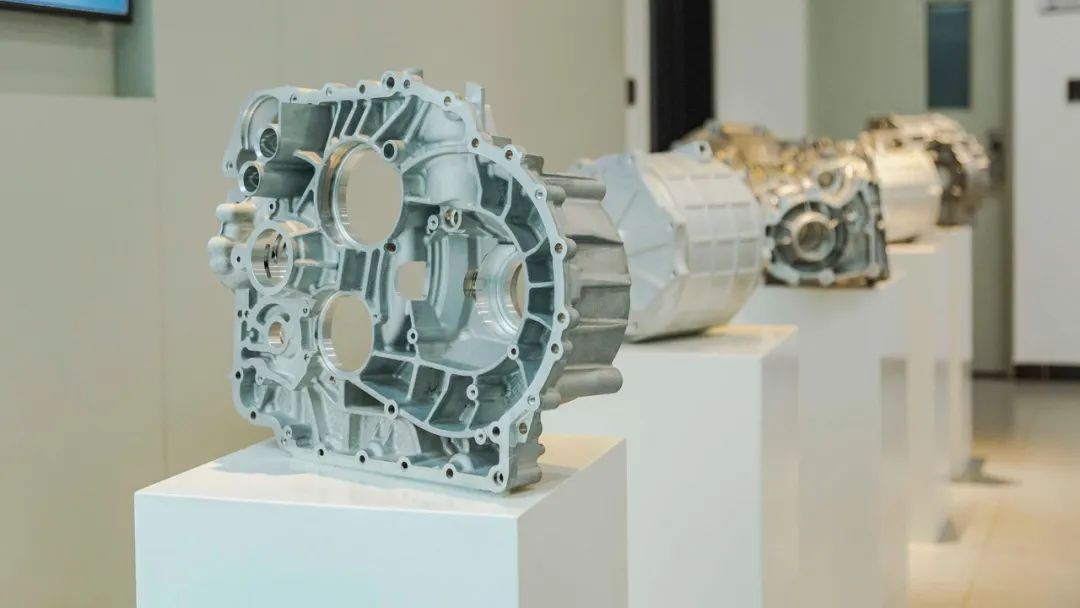

飞轮壳是汽车发动机的重要部件,其制造精度直接影响着发动机的性能。传统的飞轮壳制造工艺中,由于缺乏有效的检测手段,经常会出现铸造缺陷,导致产品性能不稳定。而三维扫描技术的引入,为飞轮壳低压铸造工艺提供了全新的检测手段。

通过三维扫描技术,可以对铸造前的模型、模具进行精确测量,及时发现设计中的缺陷和误差,从而优化设计,减少废品率。同时,在铸造过程中,三维扫描技术还可以实时监测铸件的质量,控制铸造过程,进一步提高产品的稳定性。

二、三维扫描技术助力飞轮壳低压铸造工艺升级

精确测量:三维扫描技术可以对复杂的模型和模具进行高精度的测量,确保铸造前的数据准确无误。这不仅提高了设计精度,还为优化制造工艺提供了有力支持。

实时监测:在飞轮壳低压铸造过程中,三维扫描技术可以实时监测铸件的质量,及时发现铸造缺陷,有效控制产品质量。这避免了后期修复和重新铸造的成本浪费。

智能化生产:通过引入三维扫描技术,飞轮壳低压铸造工艺逐渐向智能化生产转型。生产过程中数据的实时采集和分析,有助于实现生产过程的自动化和智能化,进一步提高生产效率。

三、结语

随着科技的不断发展,三维扫描技术将在更多领域得到应用。作为精密制造的重要利器,三维扫描技术将继续助力飞轮壳低压铸造

飞轮壳通常由金属制成,如铸铁、铝合金等,以确保足够的强度和耐久性。在汽车和其他内燃机械中,飞轮壳安装在发动机的后部,与传动系统和离合器等部件相连接。

来源网络,如有侵权联系删除

除了提供保护和封闭功能外,飞轮壳的设计也需要考虑散热效果,以确保飞轮在高温条件下能够有效散发热量。

飞轮壳三维数字化检测解决方案

飞轮壳的形状和结构可能因发动机类型和用途而异,因此在制造过程中需要精密的工艺和质量控制。

01

项目概述

客户是一家专注于精密零件制造的公司,本次项目需要对飞轮壳进行三维数据检测,以确保其尺寸和形状精度符合汽车制造领域严格的标准要求。

飞轮壳三维扫描现场

02

项目痛点

飞轮壳的结构复杂,呈盆状并具有薄壁结构,其中盆底充当定位面,同时存在一部分悬空部分。使用传统的测量方式难以准确获取这种复杂结构的详细数据。

03

解决方案

使用ZEISS T-SCAN hawk2手持三维扫描仪,能够快速、精确地获取飞轮壳的实际几何形状和表面数据。

飞轮壳三维扫描现场

飞轮壳三维扫描模型整体数据

完成飞轮壳扫描后,可以将3D扫描数据导入到ZEISS Quality Suite检测软件中进行处理和分析,生成完整结构的网格模型。

飞轮壳三角网格模型细节数据

T-SCAN hawk 2采用高分辨率的双CCD系统及一个激光发射器,20束蓝色激光高效获取大面数据,20束近景蓝色激光轻松扫描高分辨率细节信息,1束可以单独工作的蓝色激光线扫描槽孔类扫描,保证扫描效率、扫描完整性。

飞轮壳三维模型圆径&同轴度检测数据

激光扫描和全局摄影定位集成一体,具有双相机直接扫描定位点模式和单相机高精扫描定位点模式,大大提高了工作效率。

飞轮壳三维模型跳动检测数据

通过获取的飞轮壳三维数据,可以比较实际产品与设计模型之间的差异,从而进行质量控制。检测表面缺陷、尺寸偏差和其他可能影响性能的问题。

飞轮壳三维模型圆径&圆度检测数据

飞轮壳三维模型直径检测数据

三维扫描数据还可以用于指导精密加工过程,确保在加工飞轮壳时不会移除太多或太少的材料,有助于提高精度和减少浪费。

飞轮壳三维模型圆径检测数据

在整个生产周期中,使用三维扫描技术可以追踪飞轮壳的变形和变化,制造商可以识别生产过程中的潜在问题,进而进行工艺优化,提高生产安装公司的效率并降低缺陷率。

飞轮壳三维模型偏差检测数据

本期小结:

三维扫描技术在飞轮壳低压铸造精加工中可以提供全面的数据支持,帮助制造商在设计、生产和质量控制方面取得更好的结果,为整个制造生态系统提供了强大的工具,提高生产效率、产品质量和企业竞争力。