氮化铝陶瓷基板加工技术的瓶颈:超精密加工技术的挑战与突破

一、氮化铝陶瓷基板加工技术的现状

氮化铝陶瓷基板具有高热稳定性、高绝缘性、高硬度等优点,是制造高性能电子器件的理想材料。然而,由于其硬度高、脆性大等特点,传统的加工方法难以满足其加工精度和表面质量的要求。因此,超精密加工技术成为氮化铝陶瓷基板加工的关键。

二、超精密加工技术的挑战

材料特性带来的挑战:氮化铝陶瓷的高硬度、高脆性使得在加工过程中容易出现崩边、裂纹等缺陷,严重影响了产品的质量和可靠性。

加工精度和表面质量的要求:随着科技的发展,对氮化铝陶瓷基板的加工精度和表面质量的要求越来越高。如何在保证加工效率的同时,提高加工精度和表面质量,是超精密加工技术面临的重要挑战。

加工设备和技术的限制:目前,超精密加工技术在设备、工艺等方面还存在一定的限制,如设备精度不高、工艺复杂等,制约了氮化铝陶瓷基板加工技术的发展。

三、突破方向及未来展望

研发新型超精密加工设备:通过改进设备结构、提高设备精度等措施,研发出更加适用于氮化铝陶瓷基板加工的超精密加工设备。

优化加工工艺:针对氮化铝陶瓷的特性,研究并优化加工工艺,减少加工过程中的缺陷产生,提高加工效率和产品质量。

探索新的加工方法:除了传统的超精密加工方法外,还可以探索新的加工方法,如激光加工、离子束加工等,为氮化铝陶瓷基板的加工提供更多可能性。

随着科技的不断进步和创新,相信未来氮化铝陶瓷基板的超精密加工技术将取得更大的突破和发展。通过不断攻克技术难题、优化加工工艺和设备,我们有望为电子、通信、航空航天等领域提供更加高性能、高质量的氮化铝陶瓷基板产品,推动相关产业的快速发展。同时,这也将为我们带来更多关于材料科学、加工技术等方面的启示和思考,推动整个科技领域的不断创新和进步。

氮化铝陶瓷基板加工技术的瓶颈:超精密加工技术

氮化铝陶瓷具有导热效率高、力学性能好、耐腐蚀、电性能优、可焊接等特点,是理想的大规模集成电路散热基板和封装材料。根据360 research reports数据预测,到2026年,全球AlN陶瓷基板市场规模预计将从2020年的6100万美元达到1.073亿美元,2021-2026年的复合年增长率为9.8%,应用市场前景广阔。

在电子封装应用中,氮化铝陶瓷基片的轻量化和超光滑表面能够减小体积,能降低内阻,有利于芯片的散热。通常要求其表面超光滑,表面粗糙度Ra≤8 nm,损伤深度达到纳米级别;在集成电路芯片应用中,氮化铝陶瓷基片经过抛光后的表面精度需要满足RMS<2 nm。而氮化铝陶瓷的高硬度、高脆性和低断裂韧性,使之在加工过程中容易产生表面缺陷和亚表面损伤。如何获得高质量的平坦化加工表面,提高加工效率,减少加工中出现的缺陷和损伤,一直都是超精密加工领域的研究热点。

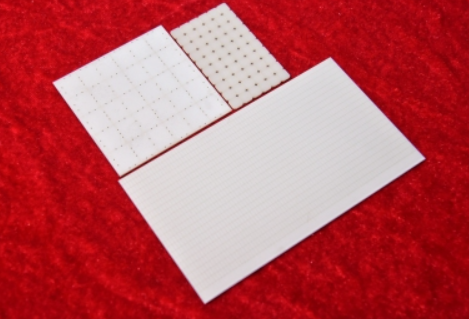

福建华清电子的氮化铝陶瓷产品

目前,为了获得表面质量较高的氮化铝陶瓷基板,主要采用化学机械抛光、磁流变抛光、ELID磨削、激光加工、等离子辅助抛光以及复合抛光等超精密加工方法。