随着科技的不断进步,氮化铝陶瓷基板作为一种高性能材料,在电子、航空、航天等领域的应用日益广泛。然而,氮化铝陶瓷基板的加工技术,尤其是超精密加工技术,一直是制约其进一步发展的瓶颈。本文将探讨氮化铝陶瓷基板超精密加工技术的挑战,并展望未来的突破方向。

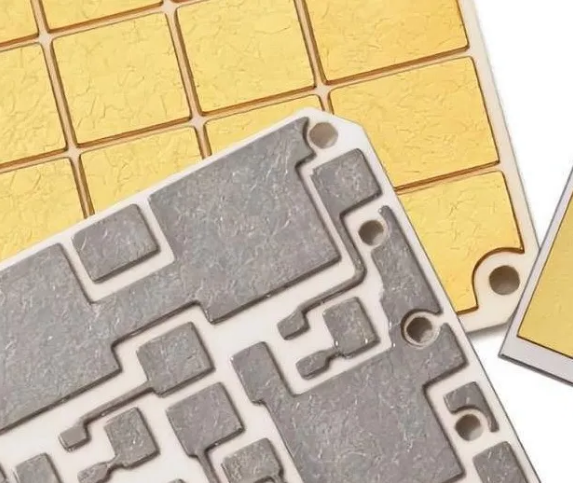

氮化铝陶瓷具有高强度、高硬度、高热稳定性以及良好的绝缘性能,是理想的电子封装材料和高温结构材料。在电子领域,氮化铝陶瓷基板被广泛应用于集成电路、功率电子器件、传感器等高性能电子产品的制造中。然而,由于其硬度高、脆性大,传统的加工方法难以满足其高精度、高表面的加工要求。

二、超精密加工技术的挑战

超精密加工技术是实现氮化铝陶瓷基板高精度、高质量加工的关键。然而,在实际应用中,超精密加工技术面临着诸多挑战:

材料硬度高:氮化铝陶瓷的硬度接近金刚石,传统的机械加工方法难以实现其高效、高精度的加工。

脆性大:氮化铝陶瓷的脆性使其在加工过程中容易产生裂纹和崩边,严重影响加工质量和产品性能。

加工温度高:在超精密加工过程中,由于摩擦热和切削热的作用,加工区域温度会急剧升高,可能导致材料性能的变化和加工精度的下降。

表面质量要求高:氮化铝陶瓷基板的应用往往要求其具有极高的表面质量和光洁度,这对加工技术提出了更高的要求。

三、超精密加工技术的突破方向

为了克服氮化铝陶瓷基板超精密加工技术的瓶颈,研究者们不断探索新的加工方法和工艺。以下是几个潜在的突破方向:

研发新型刀具材料:通过研发具有更高硬度、更好耐磨性和抗热性的刀具材料,降低加工过程中的切削力和切削热,提高加工精度和效率。

优化加工工艺参数:通过深入研究氮化铝陶瓷的加工特性,优化加工工艺参数,如切削速度、进给量、切削深度等,以减小加工过程中的热影响和力影响。

引入新型加工技术:如激光加工、离子束加工等新型加工技术,这些技术具有非接触、高精度、低损伤等特点,有望为氮化铝陶瓷基板的超精密加工提供新的解决方案。

加强基础研究:通过深入研究氮化铝陶瓷的微观结构、力学性能和加工机理等基础问题,为开发更高效的加工方法提供理论支持。

四、结论与展望

氮化铝陶瓷基板超精密加工技术的瓶颈是制约其应用进一步扩大的关键因素。通过研发新型刀具材料、优化加工工艺参数、引入新型加工技术以及加强基础研究等多方面的努力,有望在未来突破这一瓶颈,推动氮化铝陶瓷基板在更多领域的应用。随着科技的不断进步和创新,我们有理由相信,氮化铝陶瓷基板的超精密加工技术将迎来更加广阔的发展前景。

五、氮化铝陶瓷基板加工技术的瓶颈:超精密加工技术

氮化铝陶瓷具有导热效率高、力学性能好、耐腐蚀、电性能优、可焊接等特点,是理想的大规模集成电路散热基板和封装材料。根据360 research reports数据预测,到2026年,全球AlN陶瓷基板市场规模预计将从2020年的6100万美元达到1.073亿美元,2021-2026年的复合年增长率为9.8%,应用市场前景广阔。

在电子封装应用中,氮化铝陶瓷基片的轻量化和超光滑表面能够减小体积,能降低内阻,有利于芯片的散热。通常要求其表面超光滑,表面粗糙度Ra≤8 nm,损伤深度达到纳米级别;在集成电路芯片应用中,氮化铝陶瓷基片经过抛光后的表面精度需要满足RMS<2 nm。而氮化铝陶瓷的高硬度、高脆性和低断裂韧性,使之在加工过程中容易产生表面缺陷和亚表面损伤。如何获得高质量的平坦化加工表面,提高加工效率,减少加工中出现的缺陷和损伤,一直都是超精密加工领域的研究热点。

目前,为了获得表面质量较高的氮化铝陶瓷基板,主要采用化学机械抛光、磁流变抛光、ELID磨削、激光加工、等离子辅助抛光以及复合抛光等超精密加工方法。

01

氮化铝陶瓷化学机械抛光工艺

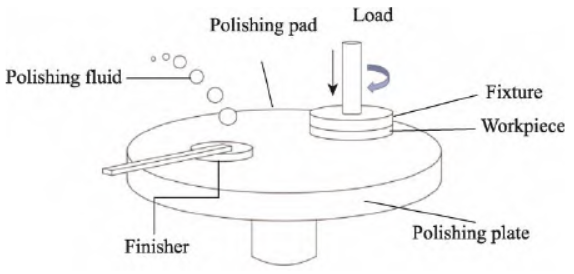

化学机械抛光(CMP)作为目前半导体行业使用最广泛的全局平坦化技术。其工艺装置主要由旋转抛光盘、试件装夹器及抛光液输送装置三部分构成。抛光盘上粘贴有抛光垫并自旋转,外部通过承载器给晶片施加正压力,使得晶片与抛光垫两者之间有合适的正压力,能够产生相对运动。目前,氮化铝陶瓷的CMP研究已经取得了一系列的进展。

在化学机械抛光中,材料的去除是通过化学和机械综合作用,加工后的氮化铝表面容易出现微裂纹,产生亚表面损伤。此外,在抛光工艺中,研磨液易造成污染,需要专门工艺处理,并且磨料容易对抛光垫造成磨损,需要定期对抛光垫修正。目前,用于氮化铝的磨料、抛光垫种类、抛光工艺不如碳化硅成熟,有待进一步深入研究。

02

氮化铝陶瓷磁流变抛光工艺

磁流变抛光技术是介于接触式抛光与非接触式抛光的一种抛光方法。与传统的抛光方法相比,具有抛光精度高、无刀具磨损、堵塞现象,去除率高且不引入亚表面损伤等优点。

磁流变抛光工作

03

氮化铝陶瓷的ELID磨削工艺

ELID磨削技术是将传统磨削、研磨、抛光结合为一体的复合镜面加工技术,具有高效性、工艺简单、磨削质量高等特点,并且使用的磨削液为弱电解质的水溶液,对机床和工件没有腐蚀作用,装置简单,适合推广。但在磨削过程中由于修正电流的变化容易导致氧化层不连续,工件表面容易不平整,磨削工件容易产生烧伤、残余应力、裂纹等缺陷。

ELID磨削原理

04

氮化铝陶瓷激光加工

激光加工是一种无接触加工、无刀具磨损、高精度以及灵活性强的先进加工技术,是适合脆硬型陶瓷材料的一种加工方法。其工作原理是光能通过透镜聚焦后达到极高的能量密度,使材料在高温下分解。激光加工方法成本低、效率高,但是难以控制产品的精度和表面质量。

激光加工原理

05

氮化铝陶瓷等离子辅助抛光工艺

等离子辅助抛光(PAP)是一种干式抛光技术。由于其结合了等离子体辐照对表面进行改性,可通过超低压或者使用软磨料去除改性层,因而常被用于加工难处理材料。目前,等离子体辅助抛光由于受磨石的影响,材料的去除率相对于其他加工工艺较低,并且PAP的加工设备昂贵,不适用于大规模加工。

等离子辅助抛光

06

氮化铝陶瓷复合抛光工艺

对于典型的硬脆性材料,非接触式的加工方法,如化学腐蚀和激光抛光等,往往存在环境污染、加工成本高、加工效率低等问题。与之相比,接触式的磨粒加工方法包括金刚石磨削和游离磨粒抛光,虽然加工效率高,工件形状精度好,但会引入严重的表面和亚表面损伤,只适合粗加工,必须搭配刻蚀或抛光工序来实现损伤层的去除和应力释放。

从上述分析可以看出,单一的加工方法无法同时具有各种优势。为提高氮化铝陶瓷基板加工表面质量和加工效率,国内外学者也采用多种加工手段进行复合抛光技术研究,常见的复合抛光工艺有超声振动辅助磨削、超声波磨料水射流抛光以及超声辅助固结磨粒化学机械抛光等。

总结

作为电子封装基板的理想材料,氮化铝陶瓷超精密加工后的高质量加工表面是保证电子功率器件持久稳定使用的前提。就现阶段而言,化学机械抛光仍是氮化铝陶瓷最主要的平坦化超精密加工方法,并以其他超精密加工方法为辅。氮化铝陶瓷是一种多晶材料,有大量AlN晶粒液相烧结而成,是典型的脆硬型材料,加工难度不小,现阶段精密加工技术仍存在一些问题待解决:

(1)化学机械抛光中的研磨液、磨料、抛光垫种类较少,加工效率偏低。研发新型研磨液、磨料、抛光垫材料利于提高加工效率,降低成本。

(2)AlN陶瓷材料去除过程中的演变机理已经取得一些进展,但目前超精密加工氮化铝陶瓷的表面损伤形成机理尚不够明确,氮化铝陶瓷实现延性加工临界条件尚不明确,在表面质量和加工效率约束下,加工工艺参数选择尚未明确,需进行深入的研究,为实现氮化铝陶瓷高效低损伤精密加工提供技术支撑。

(3)现有CMP、ELID、PAP、MRF等加工工艺都不具有批量生产的优越性,氮化铝陶瓷加工成本一直居高不下。