在当今这个科技日新月异的时代,光学技术的突破不断刷新着我们的认知。单点金刚石超精密光学镜面加工技术,正是这一领域中的璀璨明珠,它以惊人的精度和稳定性,为光学镜面的制造带来了革命性的变革。

单点金刚石超精密加工技术,顾名思义,是利用金刚石作为切削工具,在极小的尺度上对光学材料进行高精度加工的方法。金刚石因其极高的硬度和耐磨性,成为了实现纳米级加工的理想选择。通过精密的控制系统和微小的切削力,这种技术能够在光学镜面上实现微米甚至纳米级的精度控制,使得镜面表面粗糙度极低,反射性能极佳。

二、光学镜面加工的重要性

光学镜面是众多光学设备的关键部件,如望远镜、显微镜、激光器等。镜面的质量直接影响到光学系统的成像质量和性能。传统的光学镜面加工方法往往难以达到高精度和高效率的要求,而单点金刚石超精密加工技术的出现,为光学镜面的制造提供了全新的解决方案。

三、技术原理与实现过程

单点金刚石超精密加工技术主要依赖于高精度的机床、金刚石切削工具和精密的控制系统。在加工过程中,金刚石切削工具以极小的切削深度和极快的切削速度,对光学材料进行逐层切削。同时,控制系统对切削过程进行精确控制,确保加工精度和表面质量。这种技术不仅能够加工出高精度、高反射率的光学镜面,还能够实现复杂光学曲面的加工。

四、应用领域与前景展望

单点金刚石超精密加工技术在航空航天、半导体制造、激光技术等领域有着广泛的应用。随着科技的不断进步,这种技术有望在更多领域得到应用,推动光学技术的进一步发展。同时,随着加工精度和效率的不断提高,单点金刚石超精密加工技术有望成为未来光学制造领域的主流技术之一。单点金刚石超精密光学镜面加工技术的出现,为光学制造领域带来了革命性的变革。它不仅提高了光学镜面的制造精度和效率,还为光学技术的发展注入了新的活力。在未来,我们有理由相信,这种技术将在更多领域大放异彩,推动光学技术的不断突破和创新。

五、超精密加工技术的原理

超精密加工技术是一种高精度的制造技术,它在工件表面进行纳米或亚微米级别的加工处理。单点金刚石超精密加工技术是一种低温低压加工技术,在该技术中,通过控制钻石探针与丝杆之间的位移,以及控制加工液的流量和压力,从而可以实现对工件表面的超精密加工。

六、超精密加工技术的应用

单点金刚石超精密加工技术在半导体微加工、航空航天精密加工、光学元件制造等领域被广泛应用。在微电子领域,单点金刚石超精密加工技术可以制造具有亚微米尺寸孔径和高几何精度的半导体芯片掩模板,提高了半导体器件的制造精度和可靠性。在光学元件制造方面,单点金刚石超精密加工技术不仅可以制造极高精度的光学镜头,还可以应用于制造大口径光学镜面,提高光学系统的成像质量。

七、单点金刚石超精密加工技术的精度

单点金刚石超精密加工技术的精度可以达到亚微米级别,这是许多其他加工技术所无法达到的。其精度主要受到以下因素的影响:

首先,是钻头的制造精度。钻头的制造精度决定了加工精度的高低,而单点金刚石钻头的制造过程非常复杂,需要采用多工位机床和数控加工技术,确保钻头的几何误差和表面粗糙度都很小,从而确保加工出来的孔径精确和表面光洁。

其次,是钻孔过程中的压力和流量控制。在加工过程中,钻头需要受到适当的压力,同时需要控制加工液的流量和压力等参数,否则就不能保证准确的加工精度。

最后,是工件表面的特性。工件表面的硬度、粘附性等特性都会影响加工精度。因此,在进行加工前需要考虑表面材料的特性,并对加工参数进行调整,以确保加工过程的稳定性和精度。

综上所述,单点金刚石超精密加工技术已经成为高精度加工领域中的重要技术。它可以实现高精度的制造,使得工件表面达到亚微米级别的高级别精度,因此在半导体微加工、航空航天精密加工、光学元件制造等领域得到了广泛的应用。随着科研技术的不断提高,相信单点金刚石超精密加工技术的应用前景会更加广阔。

八、TECNOTION应用单点金刚石超精密光学镜面加工

超精密光学加工领域,早期一直被国外Moore Nanotech,Precitech,Innolite等龙头企业垄断;目前国内哈工大,上海交大等科研团队及孵化企业也自主研发出可完美替代国外的镜面加工设备。

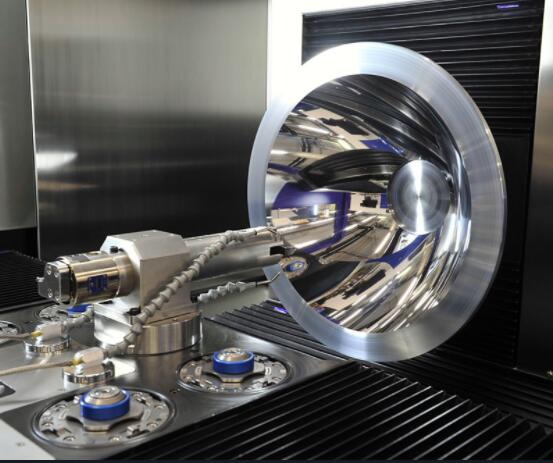

设备结构图

单点金刚石车床光学设备加工精度指标:粗糙度<1.5nm Sa;形状精度<0.125um P-V。

设备直线轴选用线性尺,分辨率8pm-32pm(是头发丝直径的1/10,000,000);旋转轴分辨率0.005″-0.01″;其中直线轴和旋转轴分别采用静压导轨和静压轴承技术,实现运动时更高的速度平稳性;设备直线度<0.2um(全行程范围)。

因考虑驱动平稳性,厂商通常考虑电机耦合方式(coupling)来驱动,1个驱动器同时驱动两颗电机,这要求每颗电机一致性高。TECNOTION电机磁间距均匀,三相线圈绕线高度一致,从而保证全过程高精度加工结果。

控制方式通常采用PWM控制方式,通过40K-100K电流采样频率,使得电机具有更低的噪声,更小的电流纹波,实现亚纳米级定位精度。

来源网络,如有侵权,请联系删除。