在航空航天领域,每一个零部件的精度都关乎着整个飞行器的安全和性能。其中,高精密法兰盘作为连接飞行器各个部件的关键组件,其加工技术的精湛程度不言而喻。今天,就让我们一起走进高精密法兰盘的加工世界,探寻其中的奥秘。

一、高精密法兰盘的重要性

高精密法兰盘是航空航天领域中的重要部件,其精度和稳定性对于飞行器的整体性能至关重要。在高速、高温、高压的极端环境下,法兰盘需要承受巨大的应力和变形,因此对其加工精度和材质要求极高。

二、加工技术的挑战

加工高精密法兰盘面临着多重技术挑战。首先,材料的选择至关重要,需要考虑到强度、耐热性、耐腐蚀性等多方面因素。其次,加工过程中的精度控制是关键,需要采用先进的数控加工设备和精密的测量技术。此外,工艺路线的规划、刀具的选择以及切削参数的优化等都是影响加工质量的重要因素。

三、先进的加工技术与设备

为了应对这些挑战,现代航空航天领域采用了许多先进的加工技术和设备。例如,数控机床、激光切割、电火花加工等高精度加工技术被广泛应用于法兰盘的加工过程中。这些技术的应用,不仅提高了加工精度和效率,还大大减少了人为操作的误差。

四、质量控制与检测

在高精密法兰盘的加工过程中,质量控制和检测是不可或缺的一环。通过采用先进的检测设备和技术,如三坐标测量机、光学干涉仪等,可以对加工后的法兰盘进行精确的尺寸和形位检测,确保其符合设计要求。

五、未来展望

随着航空航天技术的不断发展,对高精密法兰盘的需求将会更加迫切。未来,加工技术将继续向更高精度、更高效率的方向发展。同时,随着新材料和新工艺的不断涌现,高精密法兰盘的加工将会变得更加智能化、自动化。

【数控加工与维修】航空航天高精密法兰盘的加工

【摘要】:介绍一种高精密法兰盘加工方法。着重分析零件的材料特性和结构特征,以及加工过程中的影响因素。通过工艺过程优化、切削参数变更、装夹方式改进和残余应力去除等措施,运用不同的方法对加工过程中的切削量和切削力进行控制,同时采用机床调整和消除振动等手段,满足了法兰盘零件自身的精度要求和装配性能,实现组件产品应有的功能。

【关键词】:高精密;法兰盘;17-4PH;影响因素;工艺优化;精度要求;装配性能

1.序言

图1为法兰盘轴承整体结构。法兰盘是法兰盘轴承实现小游隙和自调心功能的重要零部件,其自身的尺寸精度和几何公差对整个轴承的使用功能起着决定性作用。法兰盘内球面的加工精度和安装孔位的定位精度,直接决定了轴承的使用寿命和性能,同时影响装配后与整个轴承的调心能力的强弱和偏转力矩的大小。而调心能力、偏转力矩和游隙大小直接影响组件功能的实现。为了满足法兰盘轴承的整体功能需求,提高自身精度等级,设计人员对法兰盘的机械加工提出了更加严苛的要求。

2.法兰盘材料和结构分析

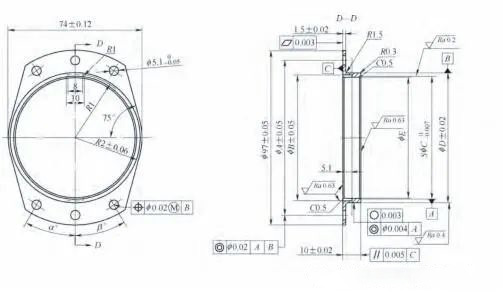

法兰盘零件结构如图2所示,材料为17-4PH(0Cr17Ni4Cu4Nb),属于马氏体沉淀硬化型不锈钢,相对于普通不锈钢而言,其具有较高的耐蚀性及优良的冷热加工性能,适于制作有某些特殊使用要求的高品质产品。法兰盘最大外径达97mm,而最薄处壁厚仅1.4mm,同时要求平面度0.003mm,表面粗糙度值Ra=0.63μm。

而法兰与轴承外圈的配合面SφC 0-0.007mm,需要在满足自身精度和表面粗糙度值R a=0.2μm的同时,与φ(A±0.02)mm互为基准,一起满足定位孔φ0.02mm同轴度和位置度的包容要求。分析可知,大切削量条件下,保证各个尺寸的位置精度和几何公差是法兰盘加工的难点,为满足各个尺寸自身的平面度和表面粗糙度条件,加工过程中切削参数的选择就显得尤为重要。

法兰盘零件精度要求极高,尺寸相对较大,去除余量较多,壁厚较薄,刚性较差,材质易变形,加工制造过程中存在合格率偏低、质量不稳定等问题,是非常典型的高精度、高要求难加工零件。

3.法兰盘加工影响因素分析

3.1产品自身形变

法兰盘零件坯料为17-4PH马氏体沉淀硬化型不锈钢,加工过程中需要切削去除较多原材料。车削加工完毕后,剩余的产品自身内部结构变化较大,原有的应力平衡遭到破坏,工件内部残余应力导致产品严重变形,尺寸严重超差,甚至工件报废。

实际机械加工过程中,大量材料被切除掉,只有较大的装夹力才能保证工件应有的刚度,而17-4PH材质刚度较差,不当的装夹方式会造成工件形变,并伴随金属材料切削过程的继续而愈加显著,甚至造成工件报废。

3.2车削过程中产生的振动

法兰盘为航空航天领域的高精度薄壁零件,材料在加工过程中去除较多,同时对表面质量要求极高。薄壁产品自身的刚度随着车削过程的不断进行,也一直处于不断变动之中。材料的去除过程(包括车削和铣削加工)产生的变形和加工振动在不断变化,会同时导致零件的轮廓要素和中心要素的几何精度同步变差,这也严重影响了薄壁零件整体使用性能。

4.法兰盘加工精度保证方法

4.1工艺路线的选择

法兰盘为典型的高精度薄壁类环形兼具左右对称和中心对称的零件,中间有几何精度要求较高的安装孔,安装面平面度和表面粗糙度要求较高。如果使用传统的径向装夹,由于零件壁厚最薄处仅1.4mm,因此径向力会导致法兰盘径向尺寸超差。

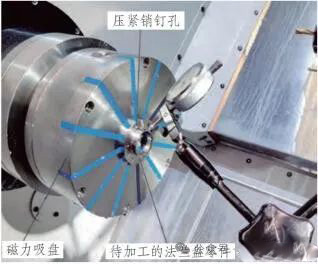

若在零件粗加工阶段,使用退火处理后的棒料,将外径和端面光整后装夹外径,一次装夹进行内径打孔和扩孔,再进行小外径的切削,通过热处理应力释放后,再进行后续零件半精加工和精加工,可以保证应力释放条件下零件的加工精度;若采用磁力吸盘和定位销钉配合装夹的方式,能够实现轴向压紧的无径向力装夹方式,可以大大减小加工过程中由于装夹力产生的法兰盘径向形变,提高机械加工的尺寸精度和几何精度,保证零件加工的最终效果。

法兰盘加工工艺流程:双端面留1mm,其余面留0.15mm粗车→去应力处理→双端面磨削→调质处理(σb≥1050MPa)→一次装夹精车轮廓→精铣安装缺口→冷热循环稳定处理→线切割→表面处理→总检入库。

4.2加工方式方面采取的措施

根据法兰盘零件的外形、材料及结构等特点,对加工过程中可能存在的影响因素进行分析,结合法兰盘零件加工路线,对零件在机械加工阶段的必要工艺措施进行有针对性的控制。

(1)应用磁力吸盘和径向销钉定位方式进行装夹法兰盘在精加工滚道时,采用磁力吸盘吸附、径向压紧销钉定位的装夹方式(见图3),由于能够很好地减小零件在加工过程中承受的径向作用力,因此也就减小了法兰盘零件的径向形变,从而能够提高机械加工的精度,尤其是同轴度的改善较为明显。图4、图5分别为该零件在现有装夹方式下,在机床上高速旋转的情况下的有限元应变和应力分析。从分析结果可以看出,该装夹方式的最大位移值处在中间孔的下边缘处,位移的最大量约为0.1μm,夹持和旋转在滚道内侧共同产生的应力仅为0.74MPa,由此可以得出结论:该装夹方式对精度影响很小。

(2)加工机床、刀具及切削用量的选择该产品原材料为17-4PH马氏体沉淀硬化型不锈钢,为了保证良好的切削性能,粗车后对产品进行调质热处理,经过调质后的零件硬度为32~34HRC,属于“硬车”的范畴。这有利于提高零件的表面质量和加工精度,进而实现以车代磨的目的。

本次采用的是加工精度较高的硬车专用设备,并配备专用的磁力吸盘,吸力大小能够通过线圈电流大小进行节。

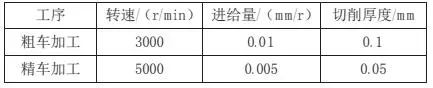

切削用量选择见表1。

4.3加工过程采取的措施

(1)加工过程和切削余量的选择从零件自身的特点进行分析,由于零件为不完整的环形,因此为了保证加工过程中旋转工件的稳定性和减小振动值,先精车法兰盘各部位至成品尺寸,再加工销钉孔和安装缺口,最后通过线切割去除75°以外的环形余量,既避免了断续车削带来的振动和刀具破损,同时又能在切割余量去除前加工出销钉孔进行径向限位。为保证加工效率和加工精度,均衡考虑,在粗加工后进行淬火和高温回火(调质处理),在满足产品力学性能要求的同时,提高硬车削的表面质量。考虑到变形和切削效率的双重因素,经多批次工艺试验比对,将硬车削余量控制在0.5~1mm。尤其是在精加工内球面SφC时,既要保证Ra=0.2μm的表面粗糙度和0.002mm的圆度,又要保证切削余量在0.2~0.8mm。法兰盘待精车状态如图6所示。

(2)加工残余应力的去除法兰盘零件在粗加工后,内部会产生很大的残余应力,一方面影响材料的屈服强度,另一方面由于应力释放而影响后续工序的加工精度。由于如果不去除残余应力,则在其缓慢释放的过程中,会对产品整体的性能造成很大的影响和危害,因此在大量去除材料后,应及时进行去应力热处理,在精加工后进行冷热循环处理,通过深冷和热循环保证材料组织的稳定性。经过冷热循环后,能有效去除残余应力以稳定尺寸,同时还能够强化法兰盘自身的结构,提高后续表面处理的合格率,保证产品的尺寸精度和几何精度,以确保最终的加工质量。图7、图8分别为相同倍数下应力去除前后材料的组织成分。

(3)加工过程的振动强度控制薄壁件加工精度和质量的重要影响因素为切削振动强度。加工过程中通过增加辅助支撑,使工件刚度增大,切削力更加平衡。抑制加工振动是保证加工质量的重要方法。加工过程中,提高吸盘的电磁吸力,使法兰盘大端面能够更加紧密地贴在磁力吸盘上,以提高整体刚度。经调整后多次试切,采用非磁性刀具,配合高浓度的切削液,法兰盘机械加工精度可以显著提高。

5.结束语

本文介绍了法兰盘零件的加工方法,针对零件的材料和结构特点,以及加工过程中的影响因素,采取有效的工艺改进措施。通过装夹方式的改进,采用磁力吸盘配合轴向定位销安装工件,避免径向装夹力。通过试切加工对比,选用适当的切削用量,降低因装夹应力和切削应力对工件产生的变形影响。通过热处理工艺调整,粗加工和调质处理后进行精加工,不仅提升零件硬度,满足产品力学性能要求,而且增强薄壁零件的自身刚度,在高速硬车削状态下,能够显著提高表面质量和加工质量;通过调整加工过程中的切削余量,合理分配尺寸公差,保证零件加工精度;通过增加磁力吸盘的线圈,增大吸附力并提高工件刚度,消除因设备振动对零件精度的影响。

以上加工方法同样适用于相近材料(9Cr18、9Cr18Mo和2Cr13)的法兰盘类零件,为此提供了实用的参考和借鉴。因装夹力导致的形变问题,可借鉴文中磁力吸盘配合定位销的装夹方式;因切削量较大导致的零件变形,可借鉴文中去应力退火和冷热循环相结合的热处理方式;外形不规则或者异形法兰盘零件,可采用车削加工完毕后再进行轮廓线切割的加工方式,避免断续切削造成的振动和刀具破损,从而保证加工精度。

结语

高精密法兰盘作为航空航天领域的关键部件,其加工技术的精湛程度直接关系到飞行器的安全和性能。通过不断的技术创新和设备升级,我们相信未来的高精密法兰盘加工将会更加精细、高效,为航空航天事业的发展贡献更大的力量。