孔是箱体、支架、套筒、环和盘类零件上的重要表面,也是机械加工中经常遇到的表面。在加工精度和表面粗糙度要求相同的情况下,加工孔比加工外圆面困难,生产率低、成本高。孔的加工方法有钻孔、扩孔、铰孔、镗孔等,下面就为大家详细介绍几种常见的孔精密加工工艺。

01

钻孔

定义:钻孔是在没有底孔的状况下直接打孔的一种加工方法,钻孔直径一般小于80mm。钻孔加工有两种方式:一种是钻头旋转,另一种是工件旋转。

以上两种精密加工方式产生的误差是不同的。在钻头旋转的钻孔方式中,由于切削刃不对称和钻头刚性不足而使钻头引偏时,被加工孔的中心线会发生偏斜或不直,但孔径基本不变;而在工件旋转的钻孔方式中则相反,钻头引偏会引起孔径变化,而孔中心线仍然是直的。

常用的钻孔刀具有:麻花钻、中心钻、深孔钻等。

由于构造上的限制,钻头的弯曲刚度和扭转刚度均较低,加之定心性不好,钻孔加工的精度较低,一般只能达到IT13-IT11;表面粗糙度也较大,Ra一般为50-12.5μm;但钻孔的金属切除率大,切削效率高。钻孔主要用于加工质量要求不高的孔,例如螺栓孔、螺纹底孔、油孔等。对于加工精度和表面质量要求较高的孔,则应在后续加工中通过扩孔、铰孔、镗孔或磨孔来达到。

02

扩孔

与钻孔相比,扩孔具有下列特点:(1)扩孔钻齿数多(3-8个齿)、导向性好,切削比较稳定;(2)扩孔钻没有横刃,切削条件好;(3)加工余量较小,容屑槽可以做得浅些,钻芯可以做得粗些,刀体强度和刚性较好。扩孔加工的精度一般为IT11-IT10级,表面粗糙度Ra为12.5-6.3μm。扩孔常用于加工直径小于30mm的孔。在钻直径较大的孔时(D≥30mm),常先用小钻头(直径为孔径的0.5-0.7倍)预钻孔,然后再用相应尺寸的扩孔钻扩孔,这样可以提高孔的加工质量和生产效率。

03

铰孔

定义:铰孔是用铰刀对孔进行精加工,属于精密扩孔的一种。对于较小的孔,相对于内圆磨削及精镗而言,铰孔是一种较为经济实用的加工方法。

铰孔余量对铰孔质量的影响很大,余量太大,铰刀的负荷大,切削刃很快被磨钝,不易获得光洁的加工表面,尺寸公差也不易保证;余量太小,不能去掉上工序留下的刀痕,自然也就没有改善孔加工质量的作用。一般粗铰余量取为0.35-0.15mm,精铰取为0.15-0.05mm。

为避免产生积屑瘤,铰孔通常采用较低的切削速度(高速钢铰刀加工钢和铸铁时,v<8m/min)进行加工。进给量的取值与被加工孔径有关,孔径越大,进给量取值越大,高速钢铰刀加工钢和铸铁时进给量常取为0.3-1mm/r。

铰孔时必须用适当的切削液进行冷却、润滑和清洗,以防止产生积屑瘤并及时清除切屑。与磨孔和镗孔相比,铰孔生产率高,容易保证孔的精度;但铰孔不能校正孔轴线的位置误差,孔的位置精度应由前工序保证。铰孔不宜加工阶梯孔和盲孔。

铰孔尺寸精度一般为IT9-IT7级,表面粗糙度Ra一般为3.2-0.8,μm。对于中等尺寸、精度要求较高的孔(例如IT7级精度孔),钻—扩—铰工艺是生产中常用的典型加工方案。

04

镗孔

定义:镗孔是用镗刀对已钻出、铸出或锻出的孔做进一步的加工。可在车床、镗床或铣床上进行。

镗孔是常用的孔加工方法之一,可分为粗镗、半精镗和精镗。粗镗的尺寸公差等级为IT13-IT12,表面粗糙度值为Ra12.5-6.3μm;半精镗的尺寸公差等级为IT10-IT9,表面粗糙度值为Ra6.3-3.2μm;精镗的尺寸公差等级为IT8-IT7,表面粗糙度值为Ra1.6-0.8μm。

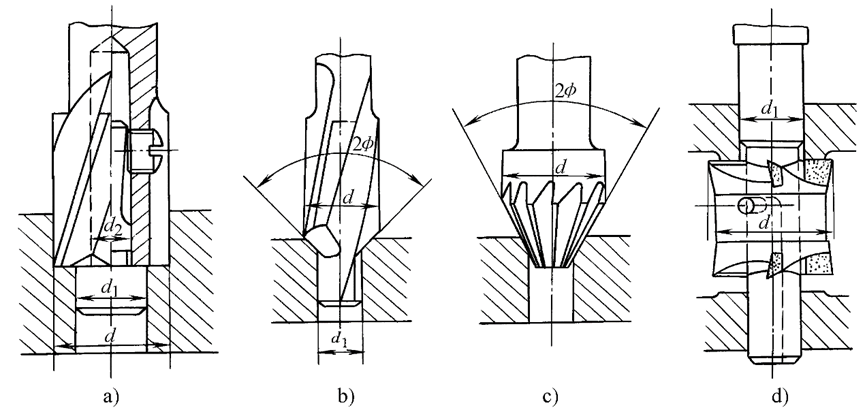

镗孔有三种不同的精密加工方式:

(1)工件旋转

刀具作进给运动在车床上镗孔大都属于这种镗孔方式。工艺特点是:加工后孔的轴心线与工件的回转轴线一致,孔的圆度主要取决于机床主轴的回转精度,孔的轴向几何形状误差主要取决于刀具进给方向相对于工件回转轴线的位置精度。这种镗孔方式适于加工与外圆表面有同轴度要求的孔。

(2)刀具旋转

工件作进给运动,镗床主轴带动镗刀旋转,工作台带动工件作进给运动。

(3)刀具旋转并作进给运动

采用这种镗孔方式镗孔,镗杆的悬伸长度是变化的,镗杆的受力变形也是变化的,靠近主轴箱处的孔径大,远离主轴箱处的孔径小,形成锥孔。此外,镗杆悬伸长度增大,主轴因自重引起的弯曲变形也增大,被加工孔轴线将产生相应的弯曲。这种镗孔方式只适于加工较短的孔。

镗孔和钻—扩—铰工艺相比,孔径尺寸不受刀具尺寸的限制,且镗孔具有较强的误差修正能力,可通过多次走刀来修正原孔轴线偏斜误差,而且能使所镗孔与定位表面保持较高的位置精度。